Service de désinfection des équipements de traitement et des pipelines des usines pharmaceutiques

- Addtime: 2025-08-01 / Vues : 52

Pendant le processus de production pharmaceutique, garantir la propreté et la stérilité des équipements est la pierre angulaire pour assurer la qualité et la sécurité des médicaments. La désinfection des équipements de processus pharmaceutiques a non seulement un impact sur la pureté et l'efficacité du produit final, mais reflète également directement un engagement envers la santé des patients. Par conséquent, l'établissement d'un processus de désinfection des équipements scientifique, rigoureux et efficace est crucial pour les entreprises pharmaceutiques.

Il est fondamental de commencer par clarifier les objectifs et les principes de la désinfection. Les entreprises pharmaceutiques doivent élaborer des plans de désinfection ciblés en fonction des caractéristiques de chaque équipement, de la nature des médicaments avec lesquels il est en contact et des exigences de l'environnement de production. Cela comprend, sans s'y limiter, la sélection de désinfectants appropriés, la détermination de la fréquence de désinfection et l'évaluation de l'efficacité de la désinfection. En outre, le respect du principe de « prévention d'abord, désinfection régulière », une combinaison d'entretien de routine et de nettoyage en profondeur périodique peut contrôler efficacement le risque de contamination microbienne.

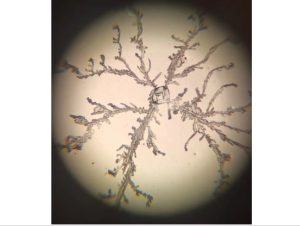

Deuxièmement, il est crucial d'employer des méthodes et des techniques de désinfection appropriées. Les méthodes de désinfection courantes comprennent la désinfection physique (comme la vapeur à haute température et l'irradiation ultraviolette) et la désinfection chimique (utilisant des désinfectants tels que l'éthanol et le peroxyde d'hydrogène). Lors du choix d'une méthode de désinfection, il convient de tenir compte de manière exhaustive de facteurs tels que l'efficacité de la désinfection, la facilité d'utilisation, l'impact sur les matériaux de l'équipement et le rapport coût-efficacité. Par exemple, la stérilisation à la vapeur à haute température peut être utilisée pour les pièces d'équipement résistantes à la chaleur, tandis que, pour les instruments de précision ou les composants électroniques, un essuyage avec un désinfectant chimique doux est plus approprié.

De plus, une surveillance accrue des processus et une vérification de l'efficacité sont essentielles. Avant et après la désinfection, des inspections rigoureuses et des enregistrements doivent être effectués, comprenant des tests de concentration du désinfectant, un contrôle du temps de désinfection et une inspection des résidus post-désinfection, afin de garantir que chaque étape respecte les normes attendues. De plus, des tests réguliers de challenge microbien doivent être effectués pour simuler les conditions de contamination dans des conditions de production réelles afin de vérifier l'efficacité et la fiabilité du processus de désinfection.

Enfin, l'optimisation et la formation continues sont essentielles. Avec les progrès constants de la technologie pharmaceutique et les exigences réglementaires de plus en plus strictes, les entreprises pharmaceutiques doivent continuellement explorer des technologies et des méthodes de désinfection plus efficaces et respectueuses de l'environnement. Parallèlement, elles doivent renforcer la formation professionnelle des employés afin d'améliorer la sensibilisation à l'hygiène et les compétences opérationnelles, en favorisant une culture de désinfection positive.

La désinfection des équipements de processus pharmaceutiques est un projet systématique qui nécessite une approche globale dans de multiples dimensions, notamment le développement du système, l'application de la technologie, le contrôle des processus et la gestion du personnel, afin de garantir une production de médicaments sûre et de haute qualité.

Fantong Bio propose des services de désinfection pour les équipements de processus des usines pharmaceutiques, notamment : services de désinfection de pulvérisateurs, désinfection de machines de granulation et de séchage, désinfection de cuves de préparation de liquides, désinfection de fours tunnels, désinfection d'enceintes de sécurité biologique, désinfection d'isolateurs et autres services.